Pressure gauge calibration

ref. Métrologie de la Pression – Etalonnage de manomètres et capteurs de pression

La métrologie regroupe l’ensemble des techniques permettant d’effectuer des mesures, de les interpréter et de garantir leur exactitude.

Pour les industriels, assurer la traçabilité et la fiabilité de leurs mesures est essentiel pour maîtriser leurs procédés de fabrication et veiller à la qualité de leurs produits.

La métrologie peut donc apporter une contribution majeure à la compétitivité des entreprises. La métrologie est une activité transverse et multidisciplinaire dont la qualité concerne toutes les fonctions techniques de l’entreprise. Ainsi, elle joue un rôle primordial dans le bon fonctionnement de l’entreprise, car elle permettra d’améliorer vos process, et de certifier que les résultats attendus sont atteints. Mais il n’y a pas de métrologie sans un contrôle périodique de vos instruments de mesure. Cette vérification est une étape indispensable au bon fonctionnement de votre service de métrologie. Les acteurs de la métrologie connaissent bien la citation de Peter Drucker « if you can not measure it, you can not improve it » (On ne peut améliorer ce qu'on ne peut mesurer).

Dans le cas de métrologie de la pression, sa détermination et sa mesure sont nécessaires dans l'industrie.

Du point de vue scientifique, la pression correspond à une force exercée sur une surface donnée. Dans le système international, l'unité de mesure de la pression est le pascal (Pa). Une pression de 1 Pa correspond à une force de 1 N qui s'exerce sur une surface de 1 m². Le pascal est donc une unité de mesure caractéristique d'une faible pression.

Néanmoins, d'autres unités de mesure de la pression, peuvent être utilisées : le bar (1 bar = 105 Pa), l'atmosphère (1 atm = 101 325 Pa), le millimètre de mercure (1 mmHg = 133 Pa).

Au niveau microscopique, la pression est en fait le résultat de l'agitation incessante des atomes et des molécules et de leurs collisions, entre elles ou sur des obstacles.

La pression s'exerce naturellement dans toutes les directions. Dans un gaz, elle augmente lorsque la vitesse des molécules augmente.

Il existe deux types de pression : relative ou absolue.

La pression absolue est la pression par rapport à la pression zéro dans du vide. Tandis que pour la mesure de pression relative, la référence est la pression atmosphérique ambiante.

Les capteurs de pression relative peuvent afficher des pressions positives (ou surpressions) lorsque la pression mesurée est supérieure à la pression atmosphérique ou des pressions négatives (ou dépressions) dans le cas contraire.

La pression se mesure à l'aide d’un instrument appelé manomètre.

Eugène Bourdon, ingénieur français, est l'inventeur du manomètre métallique du même nom dont il obtint un brevet en 1849. Néanmoins, le baromètre est le plus ancien instrument de mesure de la pression. Il repose sur la variation de hauteur d'une colonne de liquide sous la pression. Nous devons l’invention du baromètre à tube de mercure, au physicien et mathématicien italien Evangelista Torricelli en 1643.

Un manomètre est un instrument de mesure de la pression d'un fluide. Par ailleurs, cette pression ne peut être mesurée que par rapport à une pression de référence, généralement la pression atmosphérique.

Il existe une multitude de manomètres. Citons les manomètres à tube de Bourdon. Ils reposent sur la déformation d'un tube cintré. Lorsque le tube est pincé, une pression interne lui permet de retrouver sa section normale. Le déplacement de la partie finale du tube est directement en lien avec l'aiguille qui indique la pression sur un cadrant. Nous réalisons des manomètres personnalisés.

Avec près de 70 ans d'expériences dans le domaine de l'étalonnage d’équipement sous pression (manomètre, capteur de pression…), LJP Industries assure la qualité de vos équipements de mesure et d'essai avec des procédures et des services personnalisés.

Nous adaptons nos processus à vos besoins. Notre équipe de techniciens mettra son expérience à votre disposition pour toutes vos demandes.

L’étalonnage d’un instrument de mesure est une opération consistant à :

• mesurer la même grandeur avec l'équipement à étalonner et l'équipement étalon,

• comparer les indications des deux instruments,

• exploiter les résultats de cette comparaison. L’étalonnage consiste à déterminer les corrections à appliquer aux lectures de l’instrument. En pratique, on compare la lecture de l’instrument avec celle de l’étalon (instrument de mesure de référence traçable).

La valeur obtenue permet d’apprécier l’erreur. A l’issue de cette opération on édite un certificat d’étalonnage dans lequel figurent tous les points de test et le résultat chiffré de chaque test. Aucun jugement n’est porté sur l’appareil. Un certificat d’étalonnage ne garantit donc pas qu’un instrument soit « dans ses spécifications ».

Son exploitation permet, par l'application de corrections systématiques, de réduire l'incertitude associée aux mesures. Comme l’étalonnage engendre un résultat chiffré, la satisfaction aux prescriptions autorise la mise (ou la remise) en service de l’instrument de mesure.

Cette prestation est destinée à mieux utiliser un instrument. L’étalonnage permet aussi de suivre l’évolution d’un appareil dans le temps.

Les appareils de mesure sont au coeur de nombreux secteurs d’activité. L’exactitude de ces instruments est donc fondamentale.

Le suivi des moyens de mesure par des spécialistes permet de garantir que les appareils sont adaptés et de certifier que les résultats des mesures, contrôles et essais sont fiables.

Nous offrons nos services d’étalonnage et de vérification en pression pour tout fabricant, et tout type d’instrument de mesure en pression : manomètre à ventouse ou à tube (à vide ou à viscosité), manomètre numérique, capteur de pression, vacuomètre, enregistreur à tambour, kit d’enregistrement de pression … L'étalonnage est le contrôle régulier des instruments de mesure. Chaque instrument de mesure (manomètre, capteur de pression …) est soumis à un vieillissement dû à des contraintes mécaniques, chimiques ou thermiques. Par conséquent, les valeurs de mesure peuvent variées au cours du temps. Si un instrument est devenu imprécis, il peut entraîner des perturbations dans le process et même des risques pour la sécurité. Grâce à l'étalonnage, il est possible de le détecter à temps.

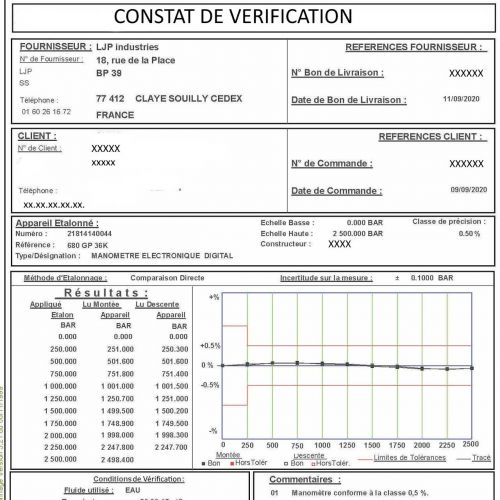

Nous réalisons des étalonnages avec documents Qualité (Certificat d’étalonnage, Déclaration de conformité, constat de vérification) sur des appareils ayant une étendue de mesure comprise entre -0,95 bar et 4000 bars, et pour des classes de précision allant jusqu’à 0,1%.

Le nombre de point de mesure d’un étalonnage dépend de la classe de l’appareil :

Classe ≥ 1 % ➔ 5 points de mesures (soit 9 relevés)

Classe < 1 % ➔ 10 points de mesures (soit 19 relevés)

Ces mesures se font d’abord en montée puis en descente.

Lorsqu’un appareil est hors classe de précision ; et sur demande du client, nous pouvons réaliser un ajustage et/ou une réparation (si possible). Un remplacement de l’appareil peut également être envisagé.

Tous nos certificats d’étalonnage et/ou déclarations de conformité et constats de vérification de manomètres sont stockés dans une base de données, conformément aux standards de gestion de la Qualité en métrologie.

Sur nos certificats d’étalonnage, nous retrouverez les conditions d’étalonnage, c’est-à-dire, les conditions environnementales (pression atmosphérique, température, hygrométrie, fluide utilisé …), le relevé de mesures (valeurs étalons/valeurs lues sur le manomètre) et son graphique associé, l’étalon utilisé (étendue de mesure, classe), la date d’étalonnage, le numéro du certificat, les signataires, la méthode d’étalonnage et le déroulement des opérations.

Pour en assurer la qualité, toute mesure doit être raccordée au Système International d’unités (SI) via des étalons de référence.

Nos étalons de références : manomètres numériques (-1 à 4000 bars) et balance manométrique (3 à 1200 bars) sont vérifiés par des laboratoires accrédités par le COFRAC. Ils sont ainsi raccordés au système d’unités international. Nos étalons possèdent tous une fiche de Vie, assurant leur suivi. On y retrouve, entre autres, la date de mise en service de l’appareil, la date de dernier étalonnage, les remarques, l’opérateur ayant réalisé la vérification ….

Toutes les étapes de vérification de vos manomètres seront respectées : examen visuel, nettoyage des surfaces de contact, contrôle de son fonctionnement, test d’étanchéité, répétabilité, vérification de sa justesse.

Nos prestations d’étalonnage de vos manomètres sont conformes aux normes françaises NF EN 837-1, 2 et 3, en matière de contrôle et d’essai.

Pour s'assurer que des mesures correctes peuvent être réalisées en permanence, vos manomètres doivent être étalonnés à intervalles réguliers. Selon les cas, ils doivent être vérifiés tous les 6 mois ou un an.

Lorsque l’étalonnage est terminé, nous identifions l’appareil par un étiquetage avec numéro de série, date de vérification et date de prochaine révision.

Notre laboratoire pourra vous offrir la prestation que vous souhaitez, grâce à notre organisation et nos process de métrologie conformes au standard français FD X 07-012.

Nous proposons également un service « express 48 heures » sous conditions (par exemple : un étalonnage de manomètre).

Nous organisons le retrait et la livraison de vos appareils de mesure grâce à nos différents partenaires de transport, aussi bien en France que dans le reste du monde.Download product file (pdf)Ask for informations